文/李沛 编辑/徐喆

在IRA“受关注外国实体”释义出台后,美国市场对中国锂电产业已经竖起了高耸的歧视性“白色壁垒”,而锂电出海另一大被寄予厚望的单一市场欧盟,尽管也在今年下半年推出《欧盟电池和废电池法规》,提出碳足迹声明、电池护照、电池材料回收等新的监管要求,但国内产业界对此存在着普遍性的轻视心态,认为相比于简单粗暴的“白色壁垒”,欧盟“绿色壁垒”影响有限,对企业而言主要是增加了一些信息整合披露的合规成本,法案中唯一“硬性”的电池材料回收与再生利用门槛要求,对我国锂电产业也谈不上多少技术难度。

然而看似“柔和”的欧盟新规,却已经为更具“痛感”的后续监管动作进行了授权,关于碳足迹声明的目的,法案明确阐述将服务于建立锂电池碳足迹性能等级,进而成为引入相关量化准入门槛的先决条件(prerequisite for introducing a requirement for a carbon footprint declaration)。

从新法案的实施日程中,也不难感受到欧盟方面的“步步为营”,碳足迹声明强制要求首先将于2025年2月应用于体量最大的动力电池市场,随后欧盟委员会将基于该法案的授权,在2026年8月前出台对动力电池的全生命周期最大碳足迹门槛要求(determining the maximum life cycle carbon footprint threshold),这意味着届时锂电产品碳足迹不仅需要强制“报数”,并且数据还必须符合欧盟悬而未决的硬性门槛,同时,对动力电池相较储能和小动力电池的监管节奏超前数年之多,亦折射出欧盟方面的立法指向性。

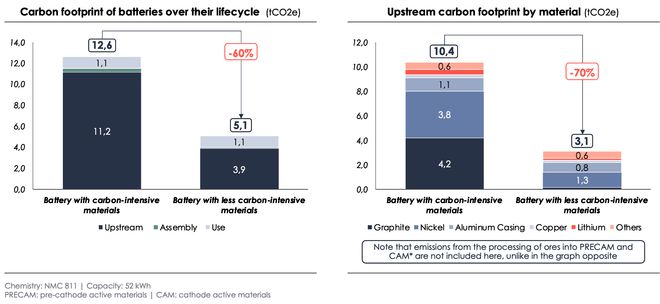

新电池法为欧盟留下的碳足迹监管“后门”,使中国锂电产品对欧出口未来面临着相当大的不确定性,从近期一些欧洲政策圈游说机构的“研究成果”看,碳足迹准入门槛被设定在一个强人所难的高位绝非杞人忧天,如一家机构针对三元体系锂电产品碳足迹测算中,就基于对正负极材料制备工艺及回收环节参数的不合理设定,得出结论称若在法国制造锂电池,其产品碳足迹表现将明显好于在中国制造的“碳密集型”电池,进而鼓吹欧盟应为锂电池设定“雄心勃勃”的碳绩效门槛,以帮助建立欧洲低碳电池产业,并避免从中国进口或允许亚洲产业链在欧洲投资建设电芯产能(produced on European soil by Asian industries with a high carbon value chain)。

欲加之罪,何患无辞。欧盟新电池法中看似不起眼的碳足迹声明如同一个关键支点,无疑为其后“绿色壁垒”的杠杆调节提供了巨大空间。

当前,我国锂电产业界在欧洲地区的产能投资与市场拓展十分活跃,正在形成“你中有我、我中有你”的局面,例如在宁德时代、亿纬锂能、远景动力等知名锂电企业于欧洲大手笔产能投资的同时,大众汽车(中国)投资有限公司也已经成为国轩高科第一大股东,这样的产业生态融合,无疑有助于抑制欧盟政策圈某些“阴谋”的酝酿发酵,但与此同时,我国锂电产业链在碳排放领域面临的现实挑战也应当予以正视,根据观察者网与多位业内专家交流,相关挑战主要表现在三个方面:

一,碳足迹核算难,全生命周期产品碳足迹核算,意味着需要从原料开采到产品回收再利用全链条的基础数据积累,国内锂电行业目前缺少规范性标准和普遍实践,第三方服务生态发育也较为滞后;

二,国际互认有待打通,这尤其表现在范围2、范围3等间接排放核算上,如国内外对煤电电网因子设定存在较大差异,要实现国际互认,规避不公平的歧视性待遇,尚需建立扎实的因子数据库;

三,制造过程粗放,作为碳足迹核算的基础,我国锂电行业制造过程精益化、精细化程度还有很大提升空间,能耗管控与废弃物处理在二三线厂商中普遍未得到足够重视;

上述三方面挑战中,如果说碳足迹数据难算、难认更多可通过服务机构和行业组织牵头发力,那么制造过程的提质增效,则很大程度上必须依靠企业自身努力,在不改变粗放运营现状的情况下,针对这一弱点的外部“阳谋”是单纯依靠商业合作所难以化解的。

根据一项德国知名机构亥姆霍兹研究所近期发布的研究结果,从全球增温潜势(GWP)角度分解,影响锂电产品制造环节碳足迹的除了镍、钴、锂等上游原料开采精炼,还有相当比例来自于中游正极材料等高温工艺和下游电极涂布、电芯化成环节的电、热消耗,这一结论也符合观察者网行业交流中获得的信息,例如目前在电极涂布环节,不同装备尽管PPM等参数指标存在较大差别,但实际运行中每年的动力、加热、环控成本合计占比大体均在70%左右,能源消耗量极高。

而如果进一步追溯上游原料精炼生产过程,以有色金属中单位产品碳排放量第二高的镍为例,2020年海外典型厂商镍生产的碳排放系数为12.86,其中燃料消耗占70%、电力消耗占30%,由此不难看出,电能与工艺热能消耗,堪称管理锂电产业链碳足迹最为根本性的“自变量”。

尽管电、热运用效率对碳排放表现如此关键,但从全局的显性成本上看,在锂电中下游离散型制造业态中占比总体不高,由此也使得相关厂商对此普遍重视程度有限,事实上,长期以来供不应求格局下,锂电企业已经习惯于“埋头狂奔”的生产节奏,月计划日排产的最高目标是服务于产品准时交付,在最大产能约束下尽可能提高计划达成率,紧俏的产品与丰厚的盈利,往往使企业缺少对制造过程精益求精的迫切感。

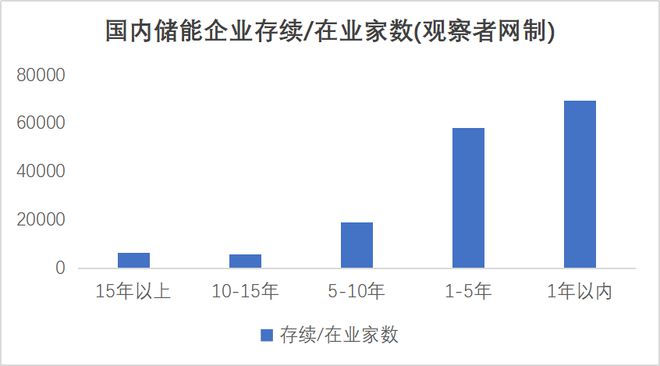

然而随着2023年锂电市场供需格局发生深刻转折,产能跟不上计划已经逆转为计划跟不上产能,排产下滑的现象正沿着产业链条不断传导蔓延,摊入更少产量的固定资产折旧,也使产品成本陡增,进一步挤压盈利能力,60%、50%、40%......持续走低的产能稼动与刚性的资产折旧压力,无疑为锂电企业带来一系列财务表现上的严峻挑战,同样值得一提的是,产能利用率低下,也会恶化产品碳足迹表现。

广东蘑菇物联科技有限公司创始人兼CEO沈国辉向观察者网分析了这一问题,他指出,锂电制造厂公辅车间(如配电房、空压站、制冷站、循环水站等)往往作为锂电产线的配套,产能利用率不足的情况下,意味着厂区“水电气冷热”的能源使用效率也随之恶化,“因为他的产线开不满,意味着原来投的这些能源设施就有很大浪费,老师傅人工去管的话凭主观经验,不敢把能源供应的冗余降太低,变相的就增加了企业的单位能耗”。

沈国辉还透露,当前锂电企业面对订单下滑开工不足,已普遍将经营重心从增收转向降本,“产能开一半,其实对很多工厂压力非常大,这个时候企业最关心的就是投入产出,大家在订单上解决不了问题的时候,那就一定要在降本上解决问题,那如何降成本呢?一个锂电池厂大的可变成本构成是三块,原材料成本、人工成本和能源成本,降本是毫无疑问的共识,至于怎么着手,各个企业的做法还并不统一。”

从锂电产业界实践看,降本增效的确呈现出八仙过海的多样化探索,包括压缩原材料与产成品库存、加密设备检修频率、调整排产计划等做法,对能源消耗的精细管理也被越来越多企业所重视。针对涂布干燥、化成分容等能耗密集环节,目前也已经出现了不少有节能降耗优势的新工艺、新装备,不过在资本支出大幅收紧的现阶段,锂电生产企业更感兴趣的还是如何对现有工厂运营渐进改良,在沈国辉看来,数智化是一个较好的路径:“数智化的价值一方面是节能降碳,基于数智化工具对能耗供需匹配实现全局寻优,另外对锂电池行业来讲,因为生产环控要求高,所以数智化还能够提升生产的工艺水平,比如像恒温恒湿的指标稳定性”。

总体而言,产能过剩持久化态势,令不少锂电企业急于在海外寻找出路,不过对任何一个拥有锂电消费潜能的经济体来说,依托市场规模扶植本土产业链都属”人之常情“,区别只在于手法与节奏。

当前欧盟步步为营的碳足迹“绿色壁垒”,令中国锂电出海俨然“船行偏遇顶头风”,不过从积极的角度看,这样的内外部新形势,也无疑将倒逼锂电行业提质增效,随着落后产能逐步出清淘汰退出市场,与准入要求相匹配的碳足迹管理能力日益健全,全行业能耗表现也终将显著提升,从而令外部力量“无机可乘”。